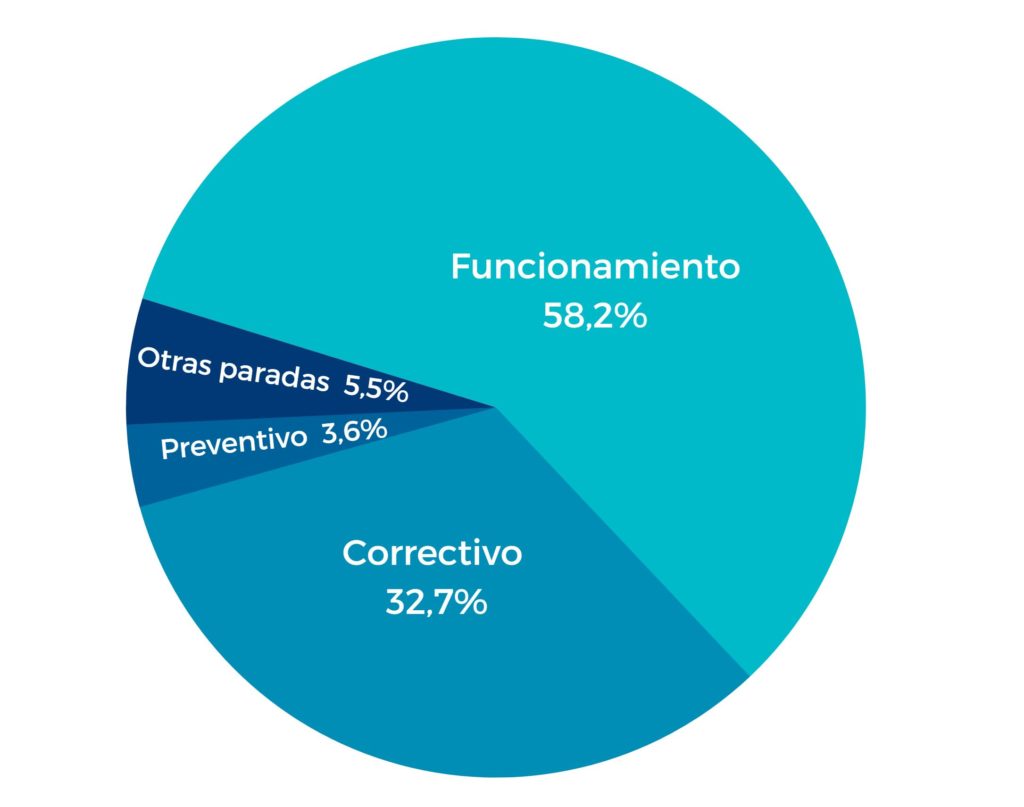

El mantenimiento de equipos e instalaciones representa un coste significativo para una fábrica, no sólo por el coste en sí mismo, sino por los tiempos no productivos que ocasiona.

¿Sabías que hay 5 políticas diferentes de mantenimiento que se pueden aplicar para aumentar la fiabilidad de los equipos y disminuir los costes?

FIABILIDAD Y POLÍTICAS DE MANTENIMIENTO EN UNA FÁBRICA:

- Fiabilidad: es la probabilidad de que un sistema, equipo o material opere satisfactoriamente durante un periodo de tiempo determinado bajo condiciones específicas, registros de tiempos, personal, repuestos, checks, validaciones, etc..

- Políticas de mantenimiento: Se clasificación en función del objetivo requerido:

MINIMIZAR LOS EFECTOS DEL FALLO:

- Mantenimiento hasta fallo: Correctivo

- Mantenimiento a intervalo fijo: Preventivo

- Mantenimiento según condición. Preventivo

- Eliminar la causa de fallo. Mantenimiento Modificativo

- Plantas que operan en continuo o muy complejas. Mantenimiento de Oportunidad

Veamos los tipos con más detalle:

1. CORRECTIVO: mantenimiento cuando se produce el fallo, cuando falla se repara o sustituye, no se realizan acciones preventivas para evitar los fallos. Si el elemento es de difícil sustitución se puede optar por:

- Desmontarlo en el propio sitio y repararlo sustituyendo los componentes defectuosos. El inconveniente es que durante el tiempo que dure la reparación, el equipo está parado o no produce.

- Sustituirlo por otro para reducir el tiempo de parada. El defectuoso se repara para dejarlo en condiciones de funcionamiento.

¿Cuándo se usa el mantenimiento correctivo?

- Cuando no existe un plan de mantenimiento preventivo probablemente por no disponer de información de los fallos de los equipos de planta.

- Cuando los equipos están en la fase de desgaste.

2. PREVENTIVO INTERVALO FIJO ANTES DE FALLO: Se aplica cuando el modelo de fallo depende del tiempo y se agota en el intervalo de vida del mismo. La distribución de fallos es normal y se aplica a elementos de fácil sustitución cuyos costes totales de sustitución son menores que los de esperar a que falle y reparar.

Intervalo de reparación o sustitución. Es el intervalo óptimo que minimiza la suma de los costes de sustitución a intervalo fijo y lo de sustitución por fallo. Se puede sustituir componentes individuales o por grupos.

No es aplicable a equipos complejos con componentes de difícil sustitución.

3. PREVENTIVO SEGÚN CONDICIÓN: No se realizan acciones preventivas para evitar los fallos, en cambio se monitoriza alguna condición (siempre que se encuentre un parámetro monitorizable que muestre el deterioro del equipo o componente): Cuando se dispara la condición se repara o sustituye el elemento. En general, suele ser costoso, aunque a veces la monitorización puede ser visual y barata, incluso una simple rutina de inspección.

Parámetros que suelen monitorizarse: Vibración, temperatura mediante termografía, análisis de aceites, ruido, campo electromagnético, etc.

4. MODIFICATIVO: Objetivo: Eliminar la causa del fallo. Aunque la detección del problema corresponde a Mantenimiento, la acción modificativa para eliminar el fallo corresponde a Ingeniería. El rediseño modificativo se suele aplicar cuando el equipo se utiliza fuera de especificaciones de diseño, o bien el coste de mantenimiento es muy alto.

5. OPORTUNIDAD: Aprovechar para reparar o sustituir otros componentes del mismo equipo o de otros equipos de una línea cuando se para la producción debido a una intervención de mantenimiento o cambio de producto. Se suele aplicar cuando la intervención implica una parada de producción de uno o más equipos o líneas, o cuando un componente es difícil de sustituir.

La plataforma MES – MOM de ASM, incorpora un módulo de gestión de mantenimiento avanzado.

Quizás te interese:

Mantenimiento con asmCore

Mantenimiento con asmCore Descubra todas las funcionalidades de nuestro módulo de mantenimiento. Consiga un mantenimiento correctivo, preventivo y predictivo Gracias al módulo de mantenimiento de asmCore podrá mejorar los tiempos de respuesta, supervisar las operaciones,

Mantenimiento con TrakSYS

Mantenimiento con TrakSYS. Sencillo, sostenible y repetible Mantenimiento con TrakSYS SENCILLO, SOSTENIBLE Y REPETIBLE TrakSYS gestiona eficientemente la planificación de tareas de mantenimiento de sus equipos, la disponibilidad de piezas de repuesto y la asignación

Infografía – Mantenimiento con TrakSYS

Predecir, prevenir y mejorar continuamente es lo que ofrece la Gestión de Mantenimiento con TrakSYS.

Los programas de mantenimiento de equipos se benefician del acceso en tiempo real a métricas de eficiencia, disponibilidad de equipos y repuestos y asignaciones de recursos. No necesitará adivinar si las máquinas se mantienen adecuadamente.

La evaluación de las condiciones de los equipos y análisis preventivos y predictivos permiten detectar los tiempos de inactividad y maximizar el tiempo de funcionamiento de equipos y líneas de fabricación.

Descargue nuestra infografía y descubra cómo TrakSYS pone en sus manos todos el poder del mantenimiento predictivo y preventivo.

TrakSYS es la herramienta que capacita a sus equipos de mantenimiento para mantener sus operaciones de fabricación.

FEDER

FEDER