A diferencia de lo que mucha gente puede pensar, gran parte del éxito de las empresas punteras no se debe a grandes desembolsos o cambios radicales, sino a la mejora continua de sus actividades. Dentro de esta tendencia sobresale fundamentalmente el análisis, evaluación y erradicación de actividades que no añaden, lo que constituye la esencia de la filosofía Lean Manufacturing.

El Lean considera actividades que no añaden valor a aquellas actividades que consumen recursos (materiales, M.O., tiempo…) y no reportan valor a ojos del cliente (interno o final).

Dentro de las técnicas que componen la filosofía, destaca la metodología SMED (acrónimo de Single-Minute Exchange of Die) que proporciona un alto valor añadido, reduciendo significativamente los tiempos de preparación y cambio de las herramientas y utillajes y permitiendo una producción más ajustada, algo fundamental en los entornos productivos actuales.

Sus principios y metodología se aplican a las preparaciones de toda clase de máquinas y equipos. Aunque en sus inicios fue ideado únicamente para cambios de utillaje en prensas, hoy en día su aplicación se ha extendido a prácticamente todas las industrias.

Las técnicas SMED están enfocadas a la reducción de los tiempos de cambio de lote. Este tiempo esta definido como el tiempo que transcurre desde que se produce la última pieza correcta de un lote hasta que se produce la primera pieza correcta del lote posterior.

El SMED diferencia entre dos tipos de actividades:

- Actividades internas: Son las operaciones que se realizan con la máquina parada, fuera de las horas de producción (conocidos por las siglas IED en inglés).

- Actividades externas: Corresponde a operaciones que se realizan (o pueden realizarse) con la máquina en marcha, durante el periodo de producción (conocidos por las siglas en inglés OED).

El método se desarrolla en ocho etapas:

1. Preparación previa

Es una fase preliminar que consiste en investigar (conocer el producto, la operación, la máquina, la distribución en planta, las instrucciones de la preparación existentes…) y crear un equipo (dándole la formación necesaria sobre los fundamentos del SMED y a su vez proporcionándole los medios necesarios para poder realizarlo).

2. Análisis de las actividades

Consiste en realizar un análisis de las actividades, mediante grabaciones o tomas de tiempos, desde que se produce la última pieza correcta de un lote hasta que se produce la primera pieza correcta del lote posterior, para poder así detallar todas las actividades de las que consta el proceso de cambio de referencia y poder obtener el tiempo de ciclo estándar del proceso.

3. Separa lo interno de lo externo

Es la etapa más importante y consiste en diferenciar y separar las actividades internas y las actividades externas.

4. Organización de las actividades externas

Planificación de las actividades externas para que estén preparadas cuando vaya a comenzar el proceso de cambio de referencia.

Para esta etapa hay que tener en cuenta aspectos como que preparaciones son necesarias, que herramientas y piezas hacen falta, si dichas herramientas y piezas están en buenas condiciones…

5. Convertir lo interno en externo

El objetivo es transformar las actividades internas en externas. En este paso es fundamental realizar un detallado listado cronológico de las operaciones que se realizan durante la máquina parada para lo cual es recomendable el seguimiento de las operaciones en por lo menos 10 lotes distintos.

6. Reducir los tiempos de actividades internas

Reducir los tiempos de actividades internas con mejoras de métodos.

7. Reducir los tiempos de actividades externas

Reducir los tiempos de actividades externas con mejoras de métodos.

8. Seguimiento

Realizar un seguimiento para poder registrar y analizar las desviaciones y poder llevar a cabo acciones correctivas.

Traksys

Traksys

- Con la aplicación del SMED se obtienen los siguientes beneficios:

- Reducción de los tiempos improductivos.

- Disminución de los tiempos de producción de lote.

- Reducción del tamaño de lote.

- Reducción de stocks.

- Aumento de la flexibilidad.

- Aumento de la productividad.

- Aumento índice de competitividad.

A la hora de llevar a cabo las técnicas de la filosofía Lean, las nuevas tecnologías englobadas dentro de la Industria 4.0 son herramientas muy útiles que permiten agilizar su implantación y optimizar su uso para obtener el mayor beneficio de ellas.

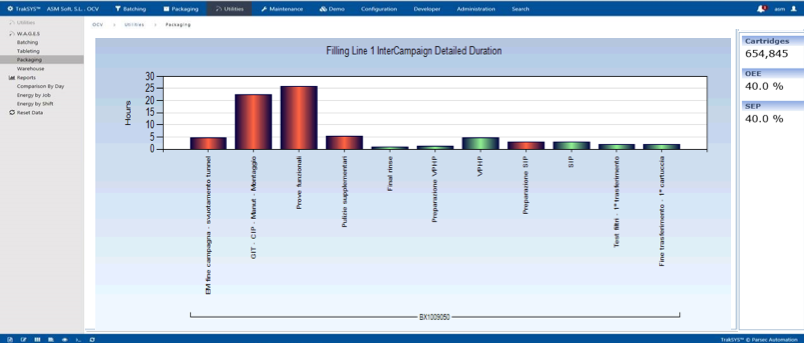

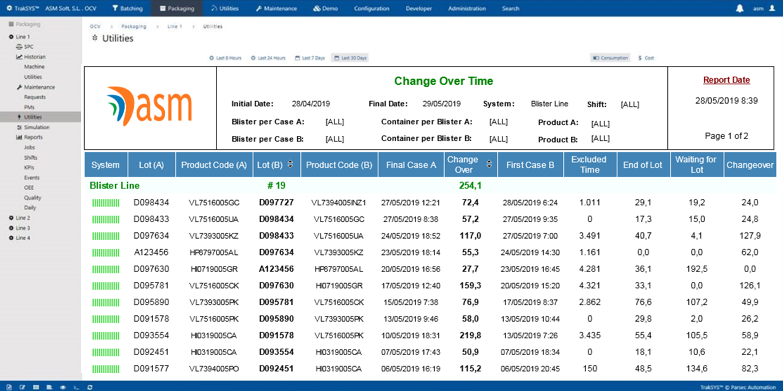

Concretamente para el SMED, la utilización de sistemas MES como TrakSYS ™ son de gran ayuda a la hora de registrar y analizar los siguientes aspectos fundamentales:

- Tiempos de las etapas productivas y del cambio de lote, pudiendo configuarar tiempos extra (“Extra Time”) si la duración de la etapa es mayor a un valor establecido previamente.

- Informes sobre la duración de las actividades y paradas.

- Informes “SMED” con información como el fin de lote (“End of lot”), espera por nuevo lote (“Waiting fot lot”) y preparación (“Changeover”).

Esto permite disponer de toda la información necesaria y poder obtener los mejores resultados de esta técnica de mejora continua.

FEDER

FEDER