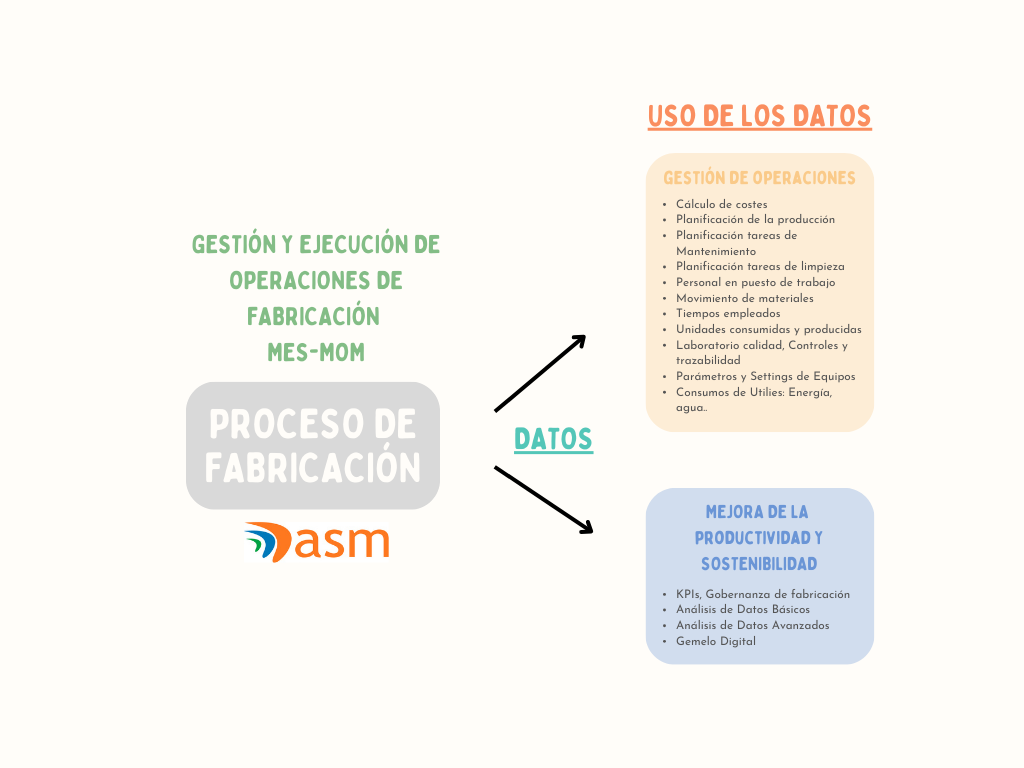

La mayoría de las empresas, especialmente en el sector PYMEs, sacan muy poco partido a los datos. En general, los datos de fabricación son subidos al ERP para estimación de costes, tiempos de producción, consumos, etc., y poco más. Al parecer, el único objetivo de la mayoría de las empresas es sacar la producción adelante, lo que en principio no es malo, sin embargo, para seguir compitiendo en el mercado globalizado actual, las industrias no pueden permitirse un entorno de producción ineficiente. La habilidad para sacar el mayor provecho a las actividades productivas significa cientos de miles de euros de ahorro. Muchas empresas han resuelto el problema de su baja productividad aumentando el número de equipos o líneas de fabricación, confundiendo productividad con aumento de capacidad.

El esfuerzo debe concentrase en la mejora de la eficiencia, es decir, en la habilidad para producir eficientemente la cantidad que se pueda vender. Alcanzar la máxima capacidad de un activo /proceso/línea es 10 veces más económico que sustituirla por otra de más capacidad.. En general el problema suele ser todavía más grave, ya que muchas empresas desconocen su baja productividad, bien porque no disponen de una métrica adecuada, o bien, la aplican mal, muchas veces de forma deliberada con el propósito de ocultar pérdidas hacia la dirección.

¿Cuál es el coste de la ineficiencias durante el proceso de fabricación?

La mayoría de las empresas no pueden responder ya que no disponen del gasto directo acumulado a lo largo del año. Generalmente, se desconoce su valor explícito porque se tiende a incluir el coste de las paradas/ineficiencias dentro de los gastos indirectos y de otros costes de producción.

Si tenemos en cuenta que una planta razonablemente automatizada tiene un coste de mano de obra entre 2% y 4%, no separar el coste de paradas de producción de los otros gastos es similar a incluir el gasto de personal dentro de los gastos indirectos. La diferencia es que el gasto de personal se calcula fácilmente a partir de las nóminas, mientras que determinar el coste de las paradas requiere disponer de un sistema de gestión de planta eficaz basado en la captura automática de datos y cálculo de KPIs (métricas), y además usarlo sistemáticamente

El hecho de el coste de las paradas esté incluido en otros gastos junto con la carencia de sistemas de medida de la eficiencia del sistema de producción adecuados, han causado que la mayoría de las empresas hayan optado, sin ser conscientes de ello, por incrementar la capacidad con líneas nuevas líneas con objeto de compensar la falta de productividad de la planta. Incluso cuando se argumenta que el exceso de capacidad es debido a tener que hacer frente a los ‘picos’, sólo el 10% de la veces es una necesidad, el resto es un gasto innecesario y una ocupación de espacio tan necesario en una planta.

El mercado actual no deja otra opción sino fabricar más cantidad de producto, en menos tiempo, con la máxima calidad, con el menor coste y, por si no fuera suficiente, cuando y donde el cliente lo requiera. Este es el mercado, no hay otro a donde ir. Solo las empresas que consigan fabricar sin despilfarro y dispongan de una cadena logística eficiente podrán sobrevivir en el mercado globalizado actual.

Nuestra recomendación:

- Defina los KPIs del cuadro de mando, scorecards, de cada proceso y compruebe regularmente su evolución en el tiempo

- Determine la causas de las ineficiencias

- Proponga soluciones de mejora

- Ejecútelas

- Valide el resultado mediante los KPIs correspondientes

Mientras no haya dado estos pasos, no se maree y pierda el tiempo con análisis avanzado predictivo, redes neutrales, gemelo digital, etc. Esto surgirá de forma natural después.

No espere a mañana, comience hoy a optimizar sus procesos de fabricación.

No importa el tamaño de tu empresa, ASM tiene soluciones para todos los tamaños y presupuestos.

En ASM, llevamos más de 36 años implantando soluciones MES-MOM.

SOLUCIONES DE DIGITALIZACIÓN INDUSTRIA 4.0

Tu proyecto con:

Guía de producto: asmCore

Los retos y las exigencias para las pequeñas y medianas empresas son equivalentes a las de las grandes compañías, sin embargo la capacidad de inversión es diferente. La finalidad de asmcore es facilitar el acceso a estas compañías a un sistema MES.

Guía de producto: asmQuesos

Los retos y las exigencias para las pequeñas y medianas empresas de fabricación de quesos son equivalentes a las de las grandes compañías. Toda fábrica de quesos debería poder integrar en su sistema de gestión los procesos de elaboración, el control de calidad, la trazabilidad, la contabilidad y los costes.

Guía de productos: asmProyectos

asmProyectos está pensado para las empresas de fabricación mediante órdenes de trabajo, que tienen unas necesidades específicas; realización de presupuestos de los trabajos, control de los fichajes de personal y consumos de materiales de cada OT, análisis de la rentabilidad de cada proyecto…

FEDER

FEDER