¿Cómo gestionar la trazabilidad alimentaria en mi ERP?

Los sistemas de gestión empresarial en sus orígenes tenían el foco en los procesos administrativos, y por tanto la trazabilidad, especialmente en los procesos de transformación no quedaba bien reflejada.

En consecuencia, muchas empresas de la industria alimentaria tuvieron que implementar el sistema de trazabilidad en paralelo al ERP, bien sea mediante papel, hojas de cálculo o herramientas de software independientes.

El problema que tiene esta arquitectura es que implica un doble trabajo de digitación, así como en el caso del papel, largos tiempos de procesamiento manual de información para hacer un ejercicio de trazabilidad.

Actualmente, los sistemas de gestión ERP como Microsoft Dynamics Business Central permiten tener integrada la trazabilidad en todos los procesos administrativos y de fabricación, teniendo una única fuente de datos siempre actualizada. Esto permite mejorar la integridad de los datos y facilitar enormemente su consulta, así como la realización de un seguimiento completo de la trazabilidad de un producto.

El proceso productivo en la industria alimentaria

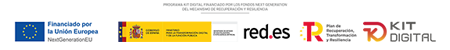

Pongamos un ejemplo de una industria alimentaria, en este caso por ejemplo la industria del queso. Vamos a definir un proceso simplificado de fabricación del queso que se resume en los siguientes pasos:

- Proceso de entrada de leche: Se recibe la leche de los diferentes ganaderos o cooperativas.

- Procesos de tratamiento de leche: Se realizan una serie de tratamientos a la leche como la pasterización y la mezcla de leche de diferentes especies (vaca, oveja, cabra…) en función del producto que se vaya a elaborar.

- Elaboración del queso: Se procesa la leche en una cuba añadiéndole una serie de aditivos (fermentos, cuajo…) de la que se obtiene la cuajada. Tras unos procesos de prensado y baño en salmuera se obtienen los quesos.

- Elaboración del producto final: Tras la maduración del queso (semicurado, curado…) se realiza el envasado y etiquetado final para su comercialización. En ocasiones se realizan también cambios de formato, como es el caso del corte o seccionado en diferentes cuñas.

Para poder mantener la trazabilidad en todos estos procesos, todas las materias primas involucradas en la fabricación deben llevar asociados sus lotes de origen en cada proceso de transformación, de modo que después sea posible rastrear el origen.

El ejercicio de trazabilidad

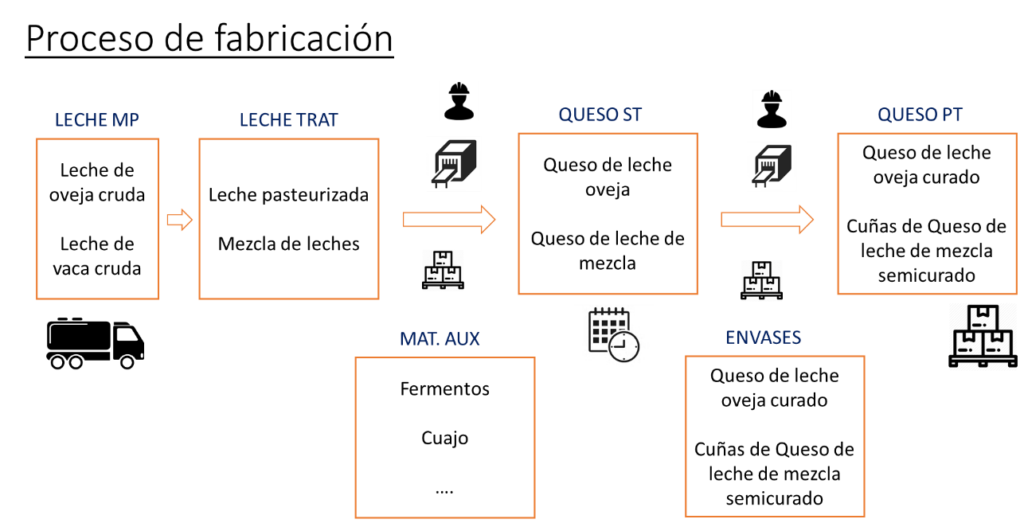

Supongamos que el producto final de nuestro proceso de fabricación, y por tanto el producto que comercializamos y del que debemos mantener un clara trazabilidad, es una cuña de queso curado en bandeja de 250 grs. En este caso, hemos registro la elaboración del queso a través de un pedido de ensamblado en Microsoft Dynamics Business Central (antes Navision). En una auditoría de calidad y seguridad alimentaria de nuestro cliente nos solicitan que hagamos un ejercicio de trazabilidad completa para un lote (PT001) que le hemos expedido recientemente.

ERP Business Central

ERP Business Central

Trazabilidad de producto terminado

Supongamos que el producto final de nuestro proceso de fabricación, y por tanto el producto que comercializamos, es una cuña de queso curado en bandeja de 250 grs. En este caso, hemos registro la elaboración del queso a través de un pedido de ensamblado en Microsoft Dynamics Business Central. En una auditoría de calidad y seguridad alimentaria de nuestro cliente nos solicitan que hagamos un ejercicio de trazabilidad completa para un lote (PT001) que le expediremos en el próximo envío.

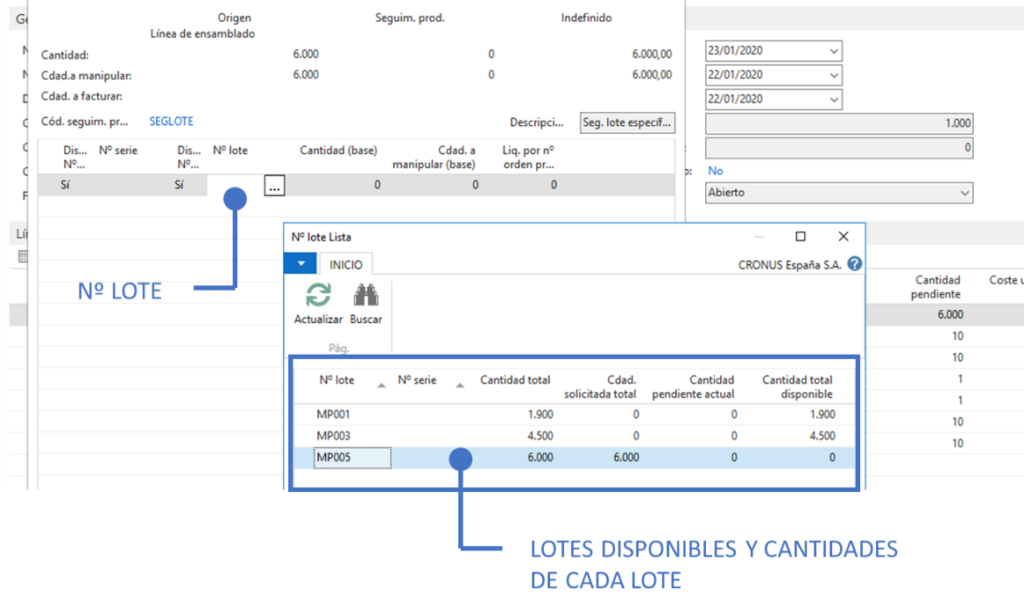

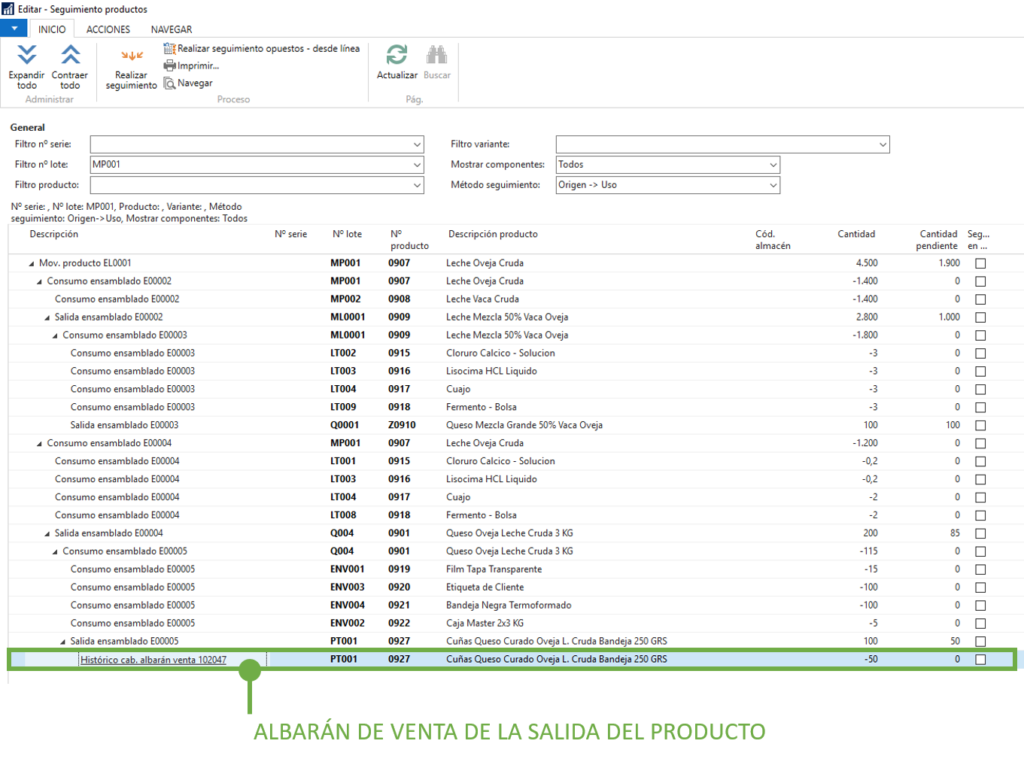

Para realizar el seguimiento accederemos a la funcionalidad de “Seguimiento de productos” de nuestro ERP Microsoft Dynamics Business Central e introduciremos los datos necesarios:

- Nº de lote: PT001

- Producto: Este campo puede ser necesario o no en función del modo en que realizamos la codificación de lotes. En este ejemplo no se ha incluido porque se consideran que los lotes son únicos (no hay otro producto con el mismo lote)

- Mostrar Componentes: Todos, ya que queremos ver todos los productos que han intervenido en la fabricación.

- Método de seguimiento: Uso -> Origen, ya que partiremos de un producto terminado y queremos conocer las materias primas. Si necesitamos realizar la trazabilidad una materia prima para ver en qué producto finales (y ventas) se ha empleado, marcaríamos este parámetro con la opción “Origen -> Uso”.

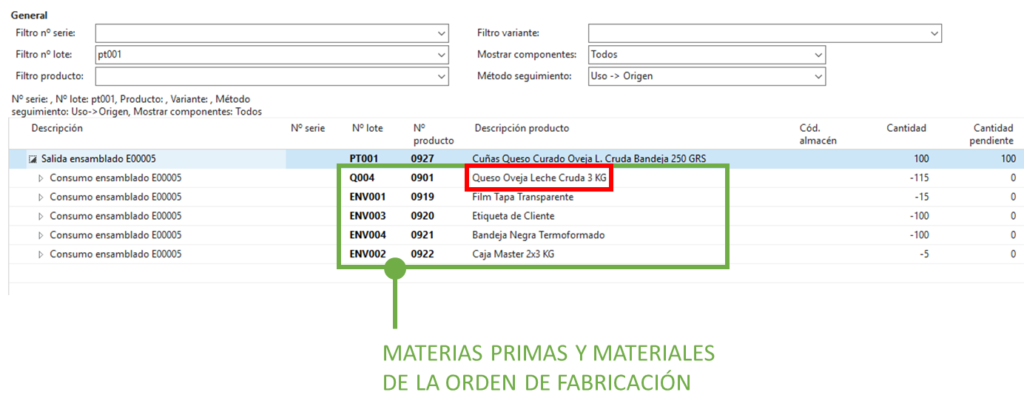

En la imagen anterior podemos ver cómo al realizar la consulta, el sistema nos muestra la orden de fabricación (pedido de ensamblado) en la que el producto ha sido fabricado, así como la cantidad fabricada y la cantidad que aún disponemos en stock de ese lote. En este caso, ambas cantidades coinciden pues es un lote que está todavía en nuestro almacén a la espera de ser enviado al cliente.

Al desplegar la información de dicha orden de fabricación (imagen inferior) se muestran todos los componentes que se han utilizado en la fabricación de las cuñas de queso, incluyendo las cantidades consumidas y sus respectivos lotes empleados.

Podemos identificar dos grandes categorías:

- Envases y embalajes: Film, etiquetas, bandejas, cajas

- Producto semielaborado: Queso entero a partir del cual realizamos las cuñas.

Continuaremos el seguimiento poniendo el foco sobre el queso entero.

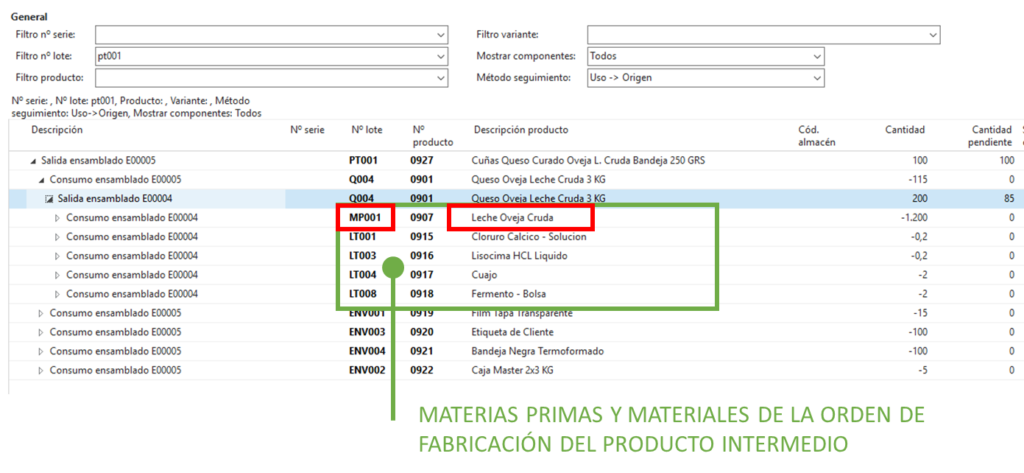

Desplegamos la información del consumo de queso entero, y llegamos a la orden de fabricación en el que sido elaborado del mismo modo que en el caso anterior. Para el ensamblado E00005 podemos consultar todos los ingredientes consumidos. De este modo llegamos al lote de leche que hemos empleado. En este ejemplo hemos utilizado 1.200 litros del lote MP001 de leche de oveja cruda para la fabricación de estos quesos.

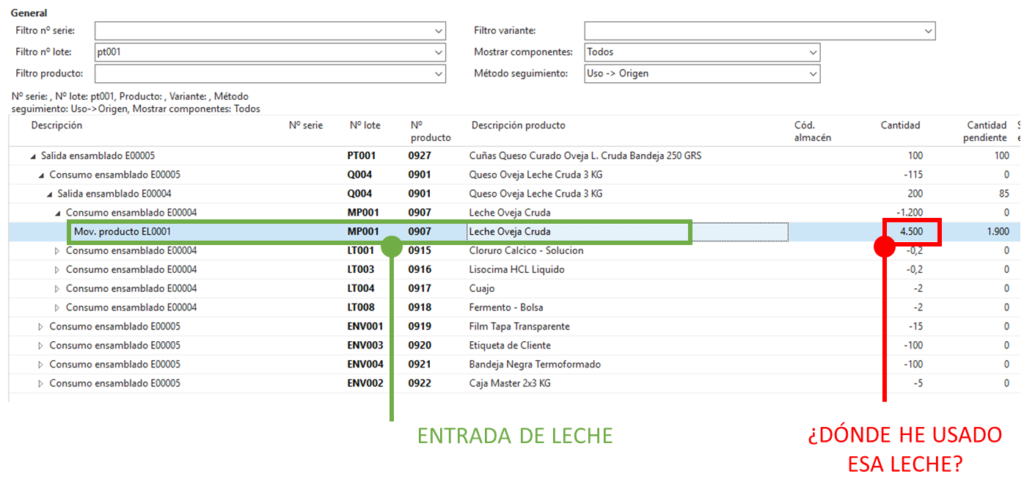

Una vez localizado el lote de leche, desplegamos la línea para averiguar de dónde procede la leche. La aplicación nos indica que la leche proviene de la entrada con número de documento “EL0001”. Al analizar ese movimiento de producto (entrada) podemos observar que la cantidad recibida fueron 4.500 litros, de los cuales 1.200 litros se emplearon en la fabricación del queso que estamos trazando. Como la línea de seguimiento de ese lote de leche nos indica que aún hay 1.900 litros en stock, deducimos que 1.400 litros (4.5000 – 1.200 – 1.4000) se debieron utilizar en otras fabricaciones de otros lotes de queso distintos.

ERP Business Central

ERP Business Central

Trazabilidad de materias primas

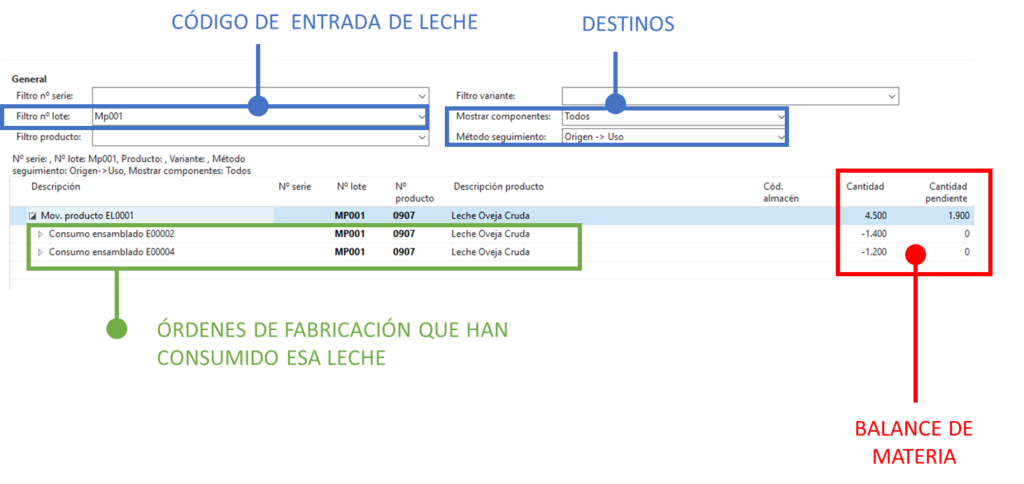

Como ya sabemos el lote de leche que debemos analizar, ahora vamos a resolver en que otras fabricaciones se han utilizado con esa leche. Ya que ese producto podría estar también comprometido si hubiera alguna incidencia (recordemos que estamos haciendo un ejercicio de trazabilidad con nuestro cliente).

Para realizar el seguimiento de la leche, cambiamos el lote al que hacer seguimiento por el lote MP001 de la leche de oveja, y el modo de seguimiento que ahora será de “Origen a Uso”.

El resultado son las líneas de “consumo de ensamblado” que nos indican en qué órdenes de fabricación (pedidos de ensamblado) se ha utilizado el lote de leche MP001 y el resumen del balance de materia. En este ejemplo, vemos que los 4.500 litros de la entrada de leche del lote MP001 se han consumido 1.400 litros en el pedido de ensamblado E00002 y 1.200 litros se han empleado en el pedido de ensamblado E00004. De los que 1.900 litros aún quedan en stock disponibles para ser empleados en cualquiera nueva fabricación. Si vamos desplegando cada una de las líneas de “salida ensamblado”, llegaremos a los productos finales que hemos fabricado.

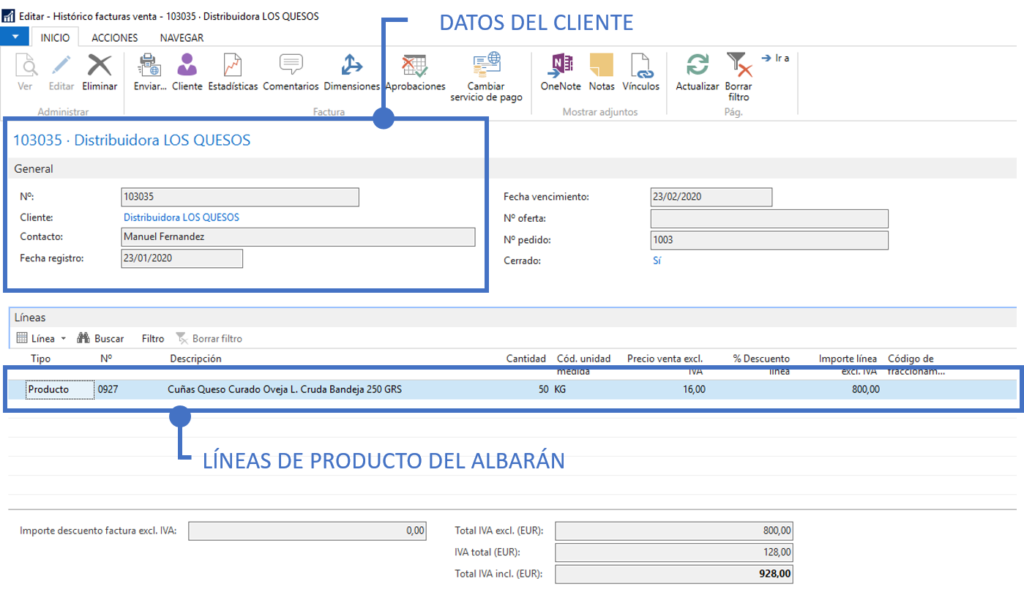

En caso de que el producto ya se haya expedido al cliente, podemos consultar el albarán de salida de dicha mercancía, y en éste dispondremos de toda la información del cliente al que se le ha enviado.

De este modo podemos saber toda la información de los productos que tenemos, que hayan compartido el mismo lote de leche, indicado al inicio de nuestro ejercicio de trazabilidad. Si en vez de un ejercicio, se tratase de un recall real, tendríamos toda la información necesaria para la trazabilidad.

Visualización de documentos asociados.

Mediante el botón (acción) “Muestra documento” de la cinta de opciones de la página “Seguimiento producto”, podremos consultar el documento que ha originado cada línea:

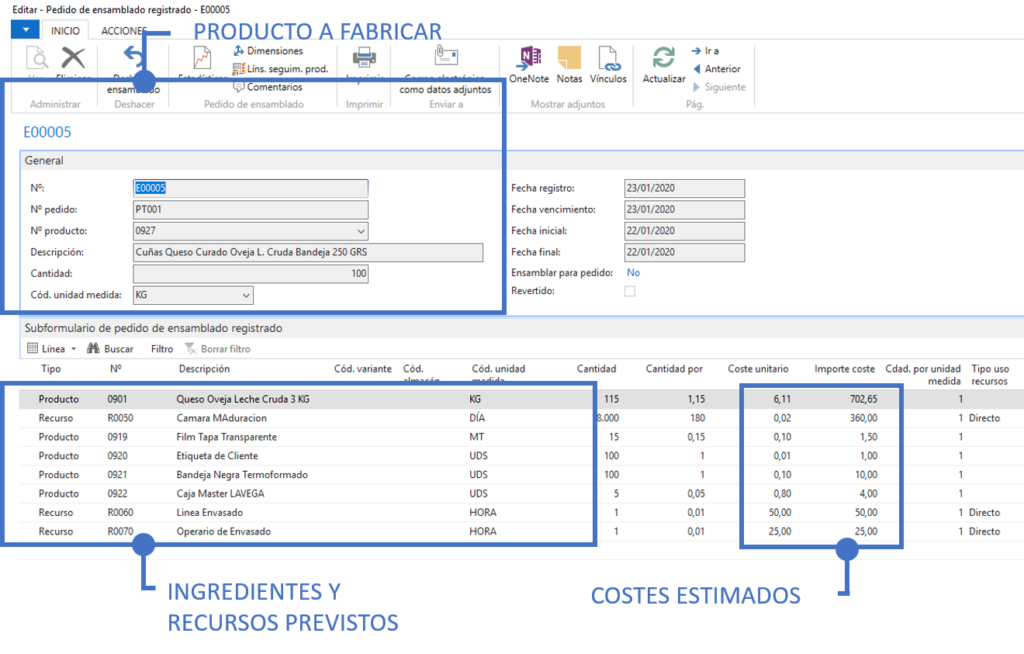

En nuestro ejemplo, si tenemos el cursor sobre la línea “salida ensamblado E00005” y pulsamos el botón “Muestra documento”, nos abrirá la ficha del pedido de ensamblado registrado que ha originado esa salida de producto. En la ficha del pedido de ensamblado registrado podremos consultar otros detalles que no aparecen en la página de “seguimiento de producto” como la fecha de inicio, el usuario que creó el pedido de ensamblado, comentarios o documentación adjunta que se introdujo sobre esa fabricación.

De la misma forma que para el pedido de ensamblado, podemos realizar la consulta sobre el albarán de venta. En el albarán podemos consultar los datos del cliente, las líneas de producto y la fecha de registro.

ERP Business Central

ERP Business Central

Conclusiones

- La trazabilidad es una parte fundamental de la gestión de riesgos alimentarios, y disponer de un sistema de trazabilidad es obligatorio para cualquier industria alimentaria.

- Disponer de un sistema de trazabilidad integrado con en el ERP permite una mayor integridad y calidad de los datos, eliminando duplicidades y posibles errores.

- Un sistema digitalizado e integrado facilita la consulta de los datos y reduce el tiempo de respuesta ante una alerta alimentaria. Poder identificar de forma ágil todo el producto involucrado relacionado con una alerta sanitaria, y disponer de la información de a quién se le ha expedido puede marcar la diferencia en la gestión de una crisis alimentaria.

FEDER

FEDER