En medio de la crisis económica que estamos viviendo a nivel global, la transformación digital de la industria se postula cada vez más como principal vehículo de recuperación. La digitalización lleva acompañando al crecimiento de la industria durante mucho tiempo, pero es ahora cuando se hace obvio el deadline que el mercado impone a las empresas para poder adaptarse a la nueva realidad, cuando la tecnología está más democratizada que nunca. Digitalizarse ya no es una ventaja competitiva, sino una característica esperada de la industria.

Dada la gran cantidad de información que aparece cada vez con mayor frecuencia sobre la transformación digital, cómo lograrla y cuáles son sus actores principales surgen términos que hasta ahora pasaban desapercibidos para muchas personas pero que se encuentran en auge actualmente, como es el caso del Gemelo Digital.

Pero, ¿qué es un Gemelo Digital y cuáles son sus beneficios? ¿Podemos implantarlo en nuestra empresa? En este artículo tratamos de arrojar algo de luz sobre el concepto de Gemelo Digital y cómo lograr su implantación.

¿Qué es un Gemelo Digital y qué beneficios aporta?

Un Gemelo Digital es una representación virtual de una fábrica por medio de los componentes y procesos que la integran, conectada con el sistema real. A partir de la información que obtenemos en tiempo real y los datos históricos registrados, combinados con la aplicación de técnicas estadísticas predictivas y Machine Learning, podríamos diseñar un modelo digital suficientemente preciso, de tal forma que su comportamiento sea muy semejante al sistema físico que simula (nuestra fábrica).

¿Qué beneficios nos aporta?

Con su implantación y correcto diseño, se logra un entorno protegido que permite simular comportamientos y toma de decisiones de forma segura tales como: detección anticipada de problemas, planificación del mantenimiento para evitar paradas no previstas, rediseño de planificación para lograr una mejora en la productividad, entrega dentro de plazo, etc. Todo ello sin afectar a la fábrica real, ya que la solución propuesta se ejecuta una vez probada su efectividad en la planta virtual.

Los Gemelos Digitales se presentan como una tecnología disruptiva en el campo del análisis y simulación de procesos industriales, capaz de aprovechar de forma total los beneficios obtenidos de la transformación digital de la industria.

La transformación digital como herramienta de recuperación

Las empresas del mundo están acelerando su transformación digital en respuesta a la pandemia. La crisis económica ha obligado a tomar medidas urgentes para lograr recuperarnos de la mejor manera y lo antes posible de su impacto en la industria a nivel global.

Bajo esta premisa, la Unión Europea ha lanzado una bolsa de ayudas a fondo perdido sin precedentes con la creación del programa Next Generation EU, para tratar no solo de recuperarnos, sino de aprovechar la oportunidad que se presenta para salir reforzados y mejorar la competitividad y resiliencia del tejido industrial, para lo que las políticas europeas consideran como uno de los pilares fundamentales la transformación digital de las empresas.

Actualmente, el convencimiento de que la transformación digital es inevitable y que actuará como facilitador para afrontar los retos que se plantean a la industria, moderna y del futuro, así como motor del cambio que estamos afrontando en todos los sectores de la industria, es total y no es posible ponerlo en duda.

La digitalización comienza con la conversión de la información de un formato físico a uno digital; los datos deben estar contextualizados y la información centralizada para facilitar su tratamiento, si bien los datos no son el objetivo de la transformación digital en si mismos, sólo un medio para lograr una mejora en nuestros procesos productivos y cumplir nuestros objetivos de gestión de negocio.

La implantación de sensórica y máquinas con conectividad avanzada para poder obtener datos es una condición necesaria, pero la recogida de datos de forma aislada sin disponer de plataformas para registrar la información de forma estructurada y contextualizada dificulta su uso y análisis. Para una digitalización efectiva necesitamos disponer de dos plataformas integradas: ERP (para la gestión del negocio) y MES-MOM (para la gestión de operaciones de fabricación en tiempo real).

¿Cómo implantar un Gemelo Digital en mi empresa?

Pueden existir limitaciones a la hora de monitorizar constantemente y digitalizar todos y cada uno de los procesos de planta. El diseño de equipos y sistemas previos a la normalización de la Fábrica Digital (Industria 4.0) hace que a menudo estén aislados y presenten protocolos o arquitecturas que no son los más adecuados. Además, la creación de un Gemelo Digital requiere almacenar y tratar ingentes volúmenes de datos (Big Data). Todo esto hace que el desafío tecnológico que conlleva sea importante.

Está claro que la tecnología del Gemelo Digital debe afrontar grandes retos de cara a democratizarse y cotidianizar su implantación en la industria. Sin embargo, sus principales retos a día de hoy no son el diseño y visualización de los modelos de datos, ni quizá tampoco las tecnologías necesarias para alcanzarlo (si bien todavía resulta complejo almacenar y tratar volúmenes de datos masivos). El principal reto de cara a lograr la implantación de un Gemelo Digital en la Industria es la obtención de la cantidad de datos suficiente y el poder asegurar la calidad del dato para su tratamiento.

Si bien estamos hablando cada vez más de avances digitales como el Gemelo Digital, la realidad es que los informes sobre el nivel de madurez digital de la industria en España reflejan que las PYMES, que suponen aproximadamente un 97% del total de empresas, no se encuentran en una etapa avanzada de digitalización salvo excepciones contadas.

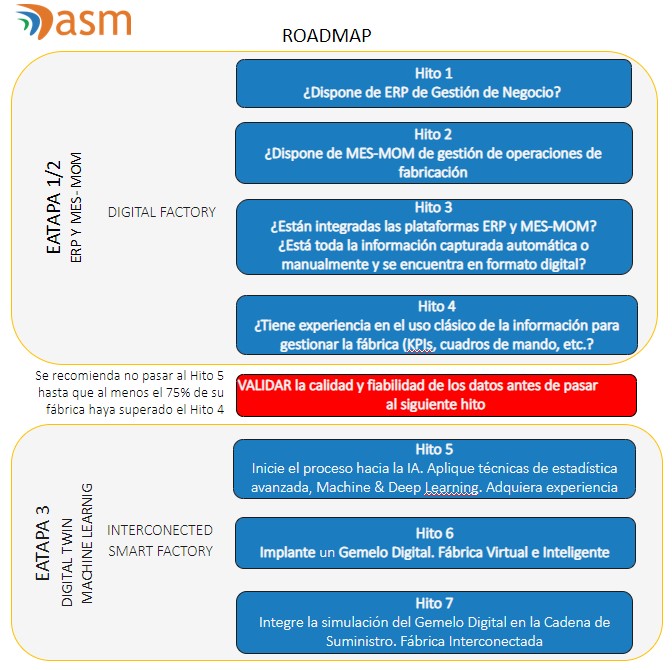

El primer paso de cara a lograr implantar un Gemelo Digital en nuestra empresa es digitalizar nuestros datos. El único método para asegurar una correcta implantación, llegado el momento, es diseñar una hoja de ruta y trabajar de forma continua para cumplir los hitos marcados. Si pensáramos en la estructura de la transformación digital de la industria, el Gemelo Digital sería el tejado, y la captura digital de datos serían los cimientos.

¿Significa esto que no puedo aspirar al Gemelo Digital?

Si bien la implantación de un Gemelo Digital no es realista como punto de partida de la digitalización de nuestra industria, no significa que no deba ser el objetivo último de la transformación digital según el Estado del arte actual.

Actualmente encontramos en el mercado una amplia oferta de Gemelos Digitales como parte del proceso de digitalización. Tras analizar la situación actual tanto a nivel de madurez digital como de democratización de la tecnología necesaria, resulta complicado pensar que se trate de una simulación completa que cumpla con los requisitos anteriormente descritos, tanto por tecnología como por nivel de digitalización en la industria. Por eso, desde un punto de vista de mercado, podríamos distinguir dos conceptos diferentes que se asocian al Gemelo Digital y que explicarían esta situación:

Gemelo Digital de simulación

Es el modelo que se ha asociado tradicionalmente al concepto de Gemelo Digital. Con él podemos simular completamente las condiciones de fabricación de nuestra planta para llevar a cabo pruebas sin interferir en el proceso normal, prever situaciones derivadas de la producción y demás funciones descritas anteriormente. Requiere disponer de los equipos adecuados, con la arquitectura de datos adecuada, y poder almacenar y tratar el volumen de datos suficiente como para permitir una simulación lo más realista posible y que pueda evolucionar aprendiendo de los eventos que recoge.

Gemelo Digital de visualización

Este concepto de Gemelo Digital se asemeja mucho más al tipo de tecnología que tenemos disponible a día de hoy. Podemos conectarnos a las máquinas que participan en la fabricación, medir variables que influyan en él y hacer cálculos de indicadores, obteniendo información en tiempo real sobre las condiciones de fabricación y la situación de nuestra planta, monitorizándola y pudiendo observar estos datos en formato gráfico para facilitar su análisis. Gracias a la conexión con máquinas y la recogida digital de datos resulta sencillo llegar a controlar la información de la fabricación en una sola pantalla.

Los datos demuestran que todavía estamos lejos de reunir las condiciones necesarias para la correcta implantación de un Gemelo Digital de simulación de planta, pero si podemos monitorizar en tiempo real todos los datos de nuestro proceso, recogerlos y tratarlos para analizarlos. A través de la implantación e integración de una plataforma para la gestión del negocio (ERP) y una plataforma de gestión de operaciones de fabricación en tiempo real (MES-MOM) dispondremos de los datos necesarios para mejorar la gobernanza de nuestra empresa y lograr un aumento de la eficiencia productiva, contextualizados para facilitar su análisis y centralizados para poder controlarlos. La captura digital asegura la fiabilidad del dato.

Este es el primer paso que debemos dar para lograr una exitosa transformación digital en la industria, cimentándola en una hoja de ruta realista y que se adapte a las necesidades de cada realidad, permitiéndonos ir poco a poco alcanzando los hitos necesarios para lograr implantar un Gemelo Digital para la simulación de planta (Fábrica Digital e Inteligente) y poder integrarnos en la Cadena de Suministro Digital cuando llegue el momento, sin dejar a nadie atrás.

Desde ASM podemos ayudarte a desarrollar una hoja de ruta para la transformación digital de tu empresa gracias a que tenemos más de 35 años de experiencia en el ámbito de la digitalización de la industria. Disponemos de soluciones adaptadas a todas las necesidades, tamaños de empresa y presupuestos.

FEDER

FEDER