La mejora de procesos no es algo exclusivo de las grandes compañías como se puede pensar, sino que cualquier empresa, independientemente de su tamaño o actividad, puede introducirlo en sus actividades. En el post de hoy os hablaremos sobre qué es Lean Six Sigma y os daremos una serie de consejos para su implementación.

Muchas empresas no llevan a cabo un plan de mejora continua, bien por falta de tiempo o porque no disponen del presupuesto para una implementación Lean en toda regla. Esto no es lo recomendable, no hacer nada no es la solución. Solo la mejora continua es la herramienta para poder hacer frente a todos los desafíos que plantee el sector.

No hay motivo para no adoptar los mismos métodos y técnicas de mejora utilizados por las grandes compañías para poder crecer y realizar de forma óptima las actividades.

Dentro de estas técnicas, destaca el Lean Six Sigma, metodología de mejora de procesos, centrada en la reducción de la variabilidad de los mismos, reforzando y optimizando cada parte de proceso consiguiendo reducir o eliminar los defectos o fallos.

A continuación se muestran 10 consejos para implementar Lean Six Sigma y lograr la excelencia operativa y un mejor rendimiento.

Traksys

Traksys

1.Establecer objetivos de forma general

A menudo, la mayoría de empresas se quedan cortas a la hora de desarrollar mejoras, lo cual es un enorme error.

Muchas empresas que comenzaron sus iniciativas Lean hace varios años continúan logrando ganancias significativas en la productividad por lo que no hay que paralizar los esfuerzos antes siquiera de comenzar a establecer metas ambiciosas, puesto que así no se conseguirá desarrollar todo el potencial de las mejoras y solo se obtendrá un beneficio marginal para el negocio.

¿Cómo se establecen objetivos apropiados? Mide el rendimiento actual, luego sal y compara con los mejores de tu sector. Muchas empresas han aumentado la productividad de sus líneas en un 20 por ciento o más.

2. Revisar los KPIs actuales

Es difícil mejorar lo que no se puede medir con precisión. Sin embargo, muchas empresas son culpables de producir gráficos por «razones históricas», donde la base de datos no es clara, la precisión de los datos es cuestionable y los datos se representan pero no se utilizan para impulsar la mejora. ¿Cuántas veces hemos visto la métrica infame de «eficiencia de línea» con valores calculados que exceden el 100 por ciento? Demasiados.

Esto siempre es una bandera roja, y probablemente indica que los valores objetivo se basan en el rendimiento promedio en lugar de la mejor tasa demostrada o tasas teóricas.

Para una iniciativa de mejora de la productividad, es fundamental contar con un número relativamente pequeño de indicadores clave de rendimiento (KPI) que se puedan medir con precisión, que se entiendan fácilmente y que estén directamente alineados con sus objetivos comerciales más importantes. ¿Ha definido su empresa claramente estas métricas clave en un documento para que todos tengan un entendimiento común de cómo deben medirse? ¿Cómo de exactos son los datos en bruto? ¿Qué se excluye? ¿Se han determinado correctamente las tasas teóricas? Este tipo de preguntas asegurarán que esté utilizando las métricas que importan.

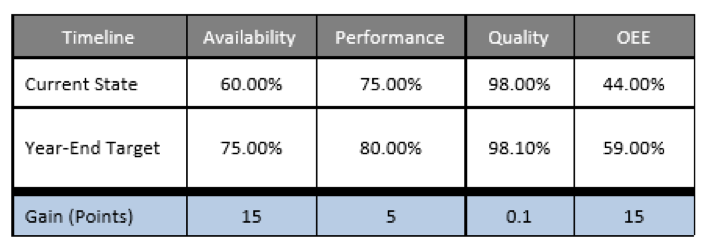

3. Implementar OEE (efectividad general del equipo)

La efectividad general del equipo (OEE) es un estándar digno para impulsar la mejora de la productividad. Definido como el producto de la disponibilidad, el rendimiento y la calidad, OEE divide sus pérdidas en tres componentes fácilmente comprensibles, cada uno de los cuales requiere diferentes tipos de soluciones para mejorar.

A diferencia de la métrica de eficiencia de la planta tradicional que a menudo se diseña en torno a la producción típica, la OEE está diseñada para mostrar todas las pérdidas clave que podrían mejorarse para aumentar la productividad y la capacidad.

4. Objetivo de mejora específicos por línea

El OEE de clase mundial para operaciones como el empaquetado se define como:

Es posible que algunas líneas y operaciones en su planta funcionen a menos del OEE de clase mundial. Muchas operaciones de alimentos y bebidas que comienzan una iniciativa de OEE se inician en el rango de percentiles 40 a 50. Sin importar cuál sea su punto de partida, los objetivos de mejora de OEE deben ser específicos por línea u operación, y deben incluir objetivos de mejora separados para la disponibilidad, el rendimiento y la calidad, como se muestra en el siguiente ejemplo:

5. Conseguir el compromiso de la Dirección

Para obtener grandes beneficios—y la mayoría de las plantas deben apuntar a una ganancia multimillonaria—deberá contar con el equipo directivo. Se necesitará su ayuda para impulsar los cambios en la cultura organizacional, para otorgar fondos, para proporcionar sistemas de recompensa y para mantener a la organización enfocada en el esfuerzo a pesar de todas las otras prioridades que compiten por su tiempo.

La gerencia también debe aceptar la idea de exponer las debilidades de la planta para que se puedan entender dichas debilidades y se puedan realizar mejoras.

Una vez que la administración vea cómo la mejora de OEE se relaciona directamente con los objetivos comerciales generales y el impacto financiero significativo que puede tener, ellos promocionar la iniciativa.

Tomemos el ejemplo de una compañía de alimentos congelados con ventas netas de 156 millones de euros y que operan a una OEE de referencia del 50 por ciento. Debido a que la OEE es proporcional a la producción, si la compañía aumenta su OEE en solo 5 puntos, su capacidad de ventas netas aumentará en un 10 por ciento, o 15.6 millones. Si la compañía tiene una demanda para el producto adicional, basado en un costo del 78 por ciento de los productos vendidos, esto aumentará las ganancias en un 68 por ciento. Si la demanda no está enfocada ahí, entonces la planta puede reducir la cantidad de horas extra o el número de turnos para lograr un gran ahorro de dinero.

Traksys

Traksys

6. Automatizar la recolección de datos KPIs

Si no lo sabe, no puede arreglarlo. Muchas plantas se ven obstaculizadas por la falta de información precisa que les permita entender por qué están estancados en los niveles de productividad actuales. O hay tantas oportunidades que es difícil saber qué problemas atacar primero.

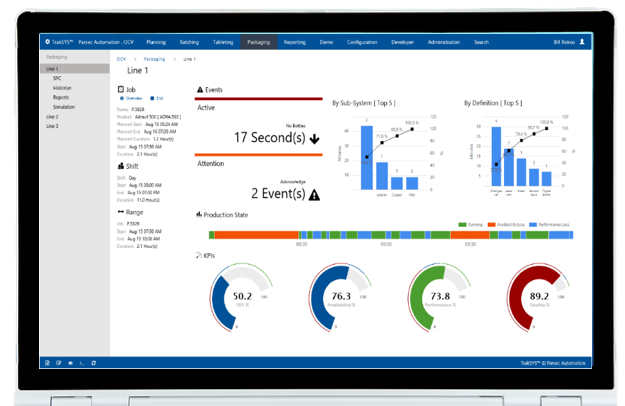

TrakSYS ™ es un software de gestión del rendimiento en tiempo real que permite a las empresas recopilar automáticamente datos de rendimiento precisos y en tiempo real de diversas fuentes. Esto permite una caracterización completa del rendimiento de la línea a través del seguimiento continuo de OEE y otros KPI en tiempo real, y la relación de estos con cada falla del equipo, incluidas las paradas cortas frustrantes que pueden durar unos pocos segundos.

7. Implementar un panel web basado en roles

Una vez que tiene la recopilación de datos automatizada, necesita un método simple en tiempo real para compartir esa información con todas las personas de la planta que participan en el esfuerzo de mejora.

TrakSYS ™ proporciona un panel de control basado en roles como se ve en la imagen, que ofrece un acceso extraordinariamente rápido y sencillo a los informes relacionados con la función laboral específica de cada persona.

Los informes deben proporcionar detalles detallados con un solo clic para que los usuarios puedan profundizar intuitivamente en un área de interés sin tener que navegar por una estructura de menú compleja.

8. Realizar análisis en curso

Imagínate jugar un partido de fútbol, pero en esta variante del fútbol, anotar es tan complejo que los árbitros no anuncian el puntaje hasta que finaliza el juego. Esta es la forma en que muchas plantas de fabricación operan hoy. Es fundamental que los empleados y encargados de la planta participen directamente en los esfuerzos de mejora de la productividad.

Una forma de hacerlo es con una aplicación en planta que proporcione a los operarios la «puntuación» en tiempo real a medida que desempeñan las actividades. Esta aplicación también se puede utilizar para recopilar información adicional de los operarios relacionada con la ejecución de las líneas; por ejemplo, cuando los operadores detienen la línea para un cambio o saneamiento.

9. Identificar encargados y técnicas clave de mejora

¿Cuántas veces se desvanece una iniciativa porque la empresa no puede mantener el enfoque? Se recomienda que las empresas asignen a uno o más encargados la responsabilidad de ejecutar el programa de mejora y de educar al equipo de la planta para que todos entiendan los objetivos y las herramientas proporcionadas para alcanzar los objetivos.

Muchas herramientas de Lean Six Sigma se aplican con éxito para mejorar la disponibilidad, el rendimiento y la calidad de las operaciones de producción.

Los ejemplos incluyen SMED para la reducción del tiempo de cambio, Teoría de restricciones (Theory of Constraints) para asegurar un enfoque en la mejora de las operaciones que generarán un impacto positivo, y procesos como DMAIC y 5S.

La creación de una solución completa para el mantenimiento debe incluir una plataforma tecnológica que pueda automatizar la generación de pedidos, mostrar documentos SOP y proporcionar visualización basada en la web.

10. Compartir el éxito

Las iniciativas de mejora más exitosas tienen una base amplia. Involucre a todo el equipo de la planta (quienes mejor conocen las ineficiencias y como mejorarlas son quienes convive con ellas diariamente) solicitando ideas para mejoras de procesos y procedimientos (en algunas plantas, “esperar” es la causa número uno de inactividad) y haga que un equipo multidisciplinario revise y responda a todas las sugerencias del piso de la planta.

Implementar las mejores ideas y dar a conocer los éxitos, mostrando así los logros obtenidos y que mejora es trabajo y mérito de todos.

Proporcionar un sistema de recompensas que reconozca las contribuciones de los individuos, así como los equipos de línea que logran alcanzar sus objetivos de mejora.

El reconocimiento y las recompensas pueden ayudar a transformar la cultura de la planta en una que tenga un rendimiento verdaderamente alto.

En ASM tenemos más de 10 años de experiencia en la implementación soluciones de gestión de operaciones en TrakSYS, una plataforma unificada con múltiples características totalmente integradas, lo que marca la diferencia en la forma en que se pueden crear, implementar y mantener soluciones MES eficaces, rápidas y económicas.

FEDER

FEDER