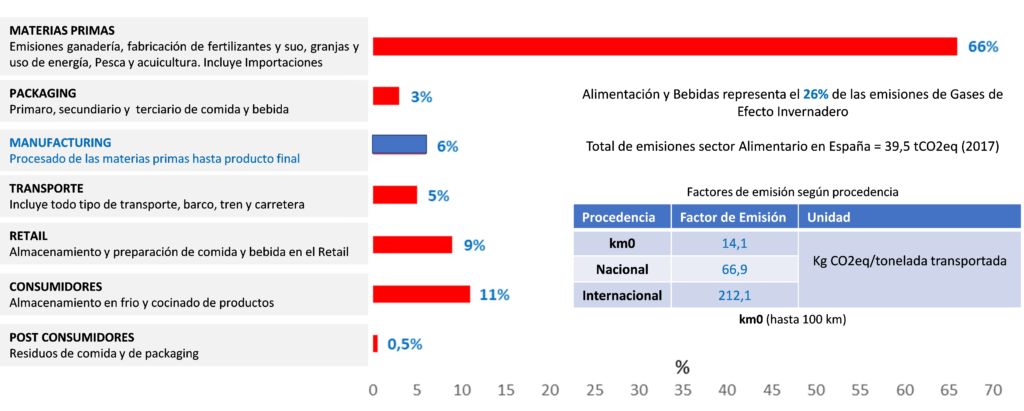

Aunque pudiera parecer que las fábricas de procesado de alimentos y bebidas son las que más emisiones generan hasta llegar al producto final, en realidad sólo representan el 6% del total de emisiones de la cadena suministro (Ver gráfico de reparto de emisiones). Sin embargo, las autoridades europeas presionan fuertemente a las fábricas para que se descarbonicen reduciendo un 40% sus emisiones para el 2030.

¿Qué puede hacer una industria para enfrentarse a esta situación?

Implantar sistemas y tecnologías más sostenibles. Debe iniciar ahora el proceso hacia la sostenibilidad, cero-emisiones. Comenzar ya a mejorar la eficiencia permitirá escalonar la financiación en varios años y no tener que hacerlo a toda prisa al final. Es el momento de adoptar un enfoque más proactivo sobre cómo estas nuevas tecnologías encajarán en su empresa.

Acciones que pueden y deben realizar las Fábricas:

Procesos de elaboración

De aplicación inmediata

- Mejorar la Eficiencia Productiva

- Mejorar la Eficiencia Energética

- Cambiar a refrigerantes sostenibles

Plan de descarbonización a medio plazo

- Descarbonizar la electricidad

- Descarbonizar los procesos de calentamiento

Materias primas e ingredientes

Plan de reducción de emisiones

- Cambiar a materias primas de km0 y con menos emisiones

- Reformular los productos fabricados para reducir las emisiones

Packaging

De aplicación inmediata

- Reducir pérdidas, reprocesos y rechazos

Plan de reducción de emisiones

- Establecer una política de packaging sostenible

- Implicar a los proveedores de packaging en la reducción de emisiones

ASM puede ayudarle a digitalizar tanto la gestión del negocio como los procesos de producción ayudándole a avanzar hacia una fábrica más sostenible. Veamos algunos ejemplos:

- Medir los consumos de energía, vapor, aire y agua es importante para tomar decisiones de reducción de consumos, sin embargo, esto sólo consigue si los datos de los consumos, especialmente, energía y agua, están contextualizados al proceso, línea, máquina, etc.

- Mejorar la Productividad. Ejemplo: La productividad media de la industria alimentaria es aproximadamente 50% (OEE, 40% – 60%). Una mejora del 15% implica fabricar más en el mismo tiempo y con los mismos gastos fijos reduciendo el tiempo de ciclo y tiempo de entrega a los clientes, mejora la planificación, reducción del consumo de energía (de 5%-10% según industria), etc.

- Gestionar el Mantenimiento de la maquinaria e instalaciones. Gestionar adecuadamente las tareas de mantenimiento permite disminuir las paradas de averías, reducir los tiempos de cambio, etc., e implican una mejora de la productividad (OEE).

- Mejorar la calidad de los productos. Controlar eficientemente el peso (Ley de Control de contenido efectivo) para evitar reclamaciones por falta o sobredosificaciones de producto. Reducir los reprocesos y rechazos que conllevan aumentar el tiempo de ciclo, coste de personal y más consumo de agua y energía.

- Manufacturing Intelligence (Análisis Avanzado de Datos) Gemelo Digital. Una vez digitalizada la fábrica ponemos a su disposición nuestra experiencia en análisis avanzado de datos para la toma de decisiones de mejora, incluyendo un gemelo digital de su fábrica (fábrica virtual) que le permitirá simular diferentes opciones a partir de datos históricos y en tiempo real.

Digitalizar su fábrica implantando un sistema MES-MOM es la respuesta

Le ayudará a ser más sostenible, reducir costes y mejorar la calidad de sus productos

No se digitalice con soluciones ‘ad hoc’ para cada una de sus necesidades.

Nuestras plataformas MOM incluyen la gestión integral de todas las operaciones de fabricación

e integración con el ERP y, además, toda nuestra experiencia de más de 35 años implantado

soluciones MES-MOM para GEs y PYMEs.

No importa su presupuesto ni su tamaño, nosotros tenemos la solución para su empresa.

Saber más:

Fundación Ecología y Desarrollo (ECODES), https://ecodes.org/

Roadmap to Net Zero: Overview for the UK Food and Drink Federation, https://www.fdf.org.uk/fdf/resources/publications/guidance/net-zero-roadmap/net-zero—overview/

FEDER

FEDER