En los últimos tres años los términos IIoT, Deep Learning y Gemelo Digital ocupan todas las noticias relacionadas con la industria, dando la impresión de que no hay vida fuera de la digitalización y que cualquier otra técnica o método de organización de la fábrica ha quedado obsoleto.

¿Significa esto que el método SMED o la filosofía GEMBA, entre otras, ya no son válidas actualmente? No, la digitalización de todo el proceso productivo (desde la entrada de materiales, almacenamiento y fabricación hasta la salida) actúa como facilitador de información que potencia el uso de estas técnicas haciéndolas mucho más útiles que nunca.

En un entorno industrial tan competitivo y cambiante como el que vivimos en la actualidad, aprovechar al máximo en cada momento nuestros recursos y herramientas a la hora de fabricar un producto es la clave para la supervivencia.

Precisamente, la búsqueda constante de la mejora en los procesos que tienen lugar en el entorno industrial es la base del Kaizen, o mejora continua, el fundamento en que se centra la filosofía del Lean Manufacturing, basada en el modelo productivo creado por Toyota a mediados del siglo XX y que la catapultó como una de las empresas con mayor productividad del mundo.

La filosofía Lean se basa en reducir al máximo los desperdicios en el proceso productivo (entendiendo desperdicios no sólo como residuos, sino también como tiempos improductivos o cualquier tipo de pérdida) a la vez que tratamos de maximizar la creación de valor para nuestros clientes a través de nuestro producto.

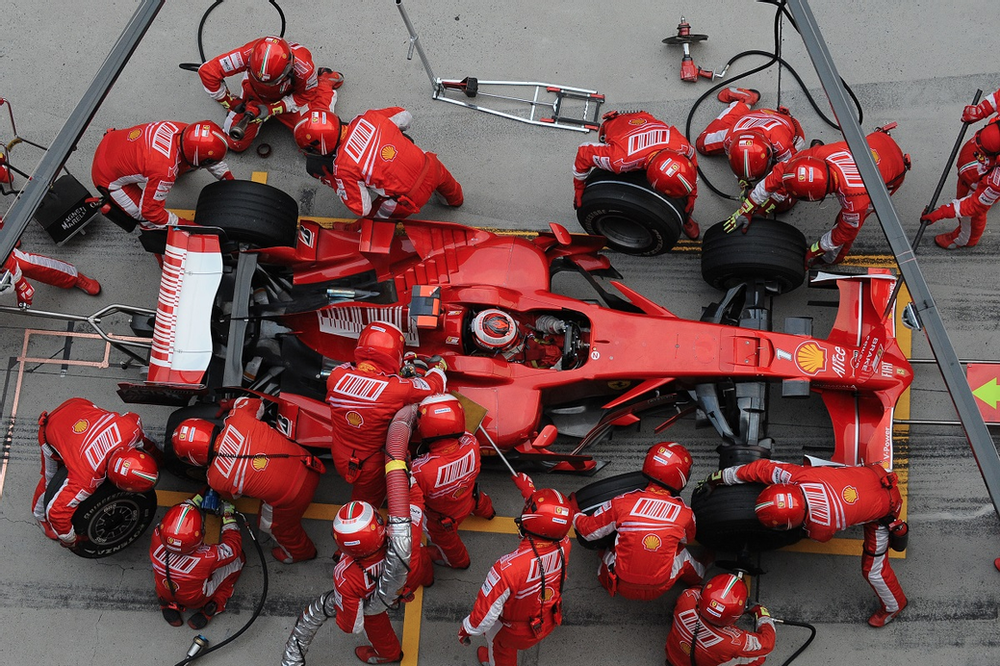

En gestión de la producción, el término S.M.E.D. se aplica al cambio de modelo en un entorno productivo, o cualquier inicialización de un proceso.

Originalmente, el término S.M.E.D. se aplicaba al cambio rápido de utillaje en una máquina o línea, para cambio de referencias, en una cifra de minutos de un solo dígito, es decir, menor que 10 (Single-Minute). Esta técnica, enmarcada dentro del concepto de filosofía Lean, pretende reducir los desperdicios en un sistema productivo evitando en la medida de lo posible largos tiempos de parada de las máquinas que intervienen.

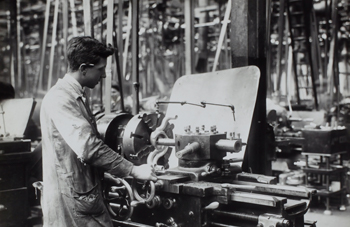

Tras la Segunda Guerra Mundial, el ingeniero industrial Taiichi Ohno, creador del Toyota Production System, visitó varias fábricas de Ford en Estados Unidos con el objetivo de aprender del mayor productor automovilístico de la época. Sin embargo, observó que el modelo en que se basaba la producción de Ford, que consistía en fabricar en masa referencias iguales de producto e inundar el mercado de coches a bajo precio, no funcionaría en Japón; tanto por las características del mercado Japonés, como porque Toyota no tenía el capital para permitirse manejar grandes cantidades de stock que permitiesen imitar el sistema productivo de Ford.

Por tanto, encargó a sus ingenieros que resolvieran el escollo que suponía para la compañía el tener que trabajar con grandes tamaños de lote de cara a reducir los costes de producción.

En teoría, esto parece cierto, ya que por lógica se podría suponer que los cambios de referencia cuestan dinero, al tener que detener la producción para llevarlos a cabo. Sin embargo, uno de los ingenieros de Toyota, Shingeo Shingo, demostró que con tamaños de lote mucho más pequeños se puede dotar de gran flexibilidad a la producción sin incurrir en sobrecostes.

Para ayudar en este proceso, desarrolló la técnica de cambio rápido de útil, conocida como S.M.E.D.

Cabe destacar que el tiempo que medimos no se reduce únicamente al cambio en si del utillaje, sino al tiempo total que transcurre entre la última pieza buena de una referencia y la primera pieza buena de la siguiente referencia.

Para implementar las técnicas de cambio rápido de referencia debemos pararnos y analizar la situación actual. Probablemente, ni siquiera sepamos con certeza cuál es el tiempo real que ocupa el hacer un cambio en la actualidad.

Un control de tiempos preciso y la correcta categorización de nuestras paradas o tiempos improductivos son clave a la hora de comenzar a aplicar esta técnica, especialmente para decidir por dónde empezar a hacer pruebas, sin que ello afecte a nuestra producción, y dónde debemos implementarlo con mayor urgencia cuando se haya madurado el proyecto. En la actualidad, las Plataformas de Gestión de Operaciones en Tiempo Real (MES-MOM) monitorizan estos tiempos simplificando la gestión de los datos y permitiendo tomar decisiones basadas en información real, sacando el máximo partido a técnicas como S.M.E.D.

La aplicación de estas técnicas de cambio rápido de modelo se desarrolla en varias etapas fundamentales, que arrancan tras la designación de un equipo de mejora multidisciplinar que debe hacer seguimiento del avance del programa, en el cual, dentro de lo posible, intervengan todos los departamentos implicados (Mantenimiento, Calidad, Producción, Métodos…). La implementación se lleva a cabo en cuatro fases:

1. Separar las actividades de preparación de la máquina

En internas (es decir, operaciones que sólo pueden llevarse a cabo con la máquina parada) y externas (operaciones que pueden llevarse a cabo con la máquina en marcha). En este punto es recomendable enlistar las actividades requeridas para la preparación de la máquina, previas a la fabricación del nuevo lote; analizarlas y separarlas, a su vez, en internas y externas.

Algunas mejoras que podemos implementar son listas de comprobación para los ítems a utilizar, análisis funcionales (no sólo comprobar que el utillaje está donde debe, sino que funciona bien) u optimizar el transporte de herramientas.

2. Transformar las actividades de preparación que hayamos clasificado como internas en externas

El tiempo en que la máquina está parada es tiempo improductivo (o desperdicio), por lo que debemos tratar de reducirlo. La conversión de actividades internas en externas disminuye potencialmente los tiempos de parada de la máquina, ya que realmente muchas de las operaciones que efectuamos sobre ella parada se pueden hacer con la máquina en marcha. Podemos implementar algunas medidas, además de la exteriorización de ciertas preparaciones que antes eran internas, como la preparación de herramientas y utillajes previa al cambio de lote.

3. Perfeccionar las actividades de preparación

De cara a optimizar lo máximo posible estas tareas, tanto internas como externas. Esta fase es clave de cara a lograr una cifra de cambio de útil de un solo dígito; si acertamos a la hora de definir los aspectos en que debemos mejorar, pero no logramos afinar la ejecución, no podremos lograr un cambio efectivo.

Las acciones a implementar abarcan la realización de actividades en paralelo para reducir el tiempo de cambio, al llevar a cabo todas las tareas que consideremos posibles de manera simultánea; una adecuada secuenciación de las operaciones, en línea con lo anterior, para que el tiempo total que tomemos en efectuar el cambio sea el menor de entre todas las combinaciones posibles. Otras medidas útiles son el uso de anclajes funcionales o la reducción de ajustes empleados.

4. Estandarización

Una vez definidos los cambios y nuevos procedimientos a efectuar para lograr la reducción de tiempos de cambio de lote en base a la técnica S.M.E.D., necesitamos estandarizarlos para que sean aplicados siempre que necesitemos llevarlos a cabo, para que resulten efectivos a lo largo del tiempo.

Para apoyar la estandarización de nuestros procesos crearemos documentos, como la Hoja estándar de proceso, diagramas de flujo o listas de chequeo de las tareas a realizar, paso por paso.

Este proceso, como cualquier cambio, puede parecer complejo de afrontar en primera instancia, especialmente en entornos en los que todavía no se aplican las técnicas englobadas en el marco del Lean Management para la optimización y mejora de la productividad, pero una vez logrado el cambio presenta grandes ventajas en varias áreas de la empresa.

- Aumento de la capacidad productiva: al reducir el tiempo de cambio, el tiempo que hemos ahorrado ha pasado a ser tiempo productivo.

- Reducción del stock: trabajar con tamaños menores de lote nos permite funcionar de manera segura con cantidades más reducidas de materia prima en nuestro almacén.

- Mejora del servicio al cliente, a través de una mejora en la flexibilidad para adaptarnos al mercado gracias a tamaños de lote más pequeños.

En definitiva, el cambio rápido de utillaje es un paso necesario en las empresas que buscan una mejora competitiva en su ámbito de producción que les permita mantener su cuota de mercado en un entorno que nos empuja a adaptarnos de manera constante a los cambios.

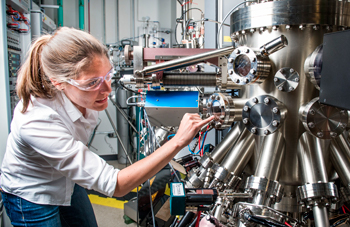

Gracias al avance de las plataformas de gestión de operaciones (MES-MOM), digitalizar el proceso de fabricación es ya accesible para todos los tamaños de empresa, y el proceso de cambio que conlleva la aplicación de técnicas como el S.M.E.D. no sólo es más sencillo de afrontar, sino que resulta más efectivo gracias a disponer de la información en Tiempo Real.

Con ayuda de un software MES-MOM de gestión de operaciones ejecutaremos con mayor precisión cada fase del proyecto de digitalización de la fábrica. Así, inicialmente, el registro y contextualización de los datos de la fábrica en tiempo real nos permitirá identificar dónde y cuándo es el mejor momento para llevar a cabo un proyecto piloto.

La planificación de la producción y la disponibilidad de datos en tiempo real nos ayudará a identificar el elemento crítico sobre el que aplicar un plan de acción para atacar las ineficiencias de nuestro proceso productivo.

Las plataformas MES-MOM permiten observar con exactitud el rendimiento de cada uno de nuestros procesos, además de ejecutarlos y registrarlos en paralelo, como en el caso de las tareas unitarias simultáneas que se llevan a cabo durante el S.M.E.D., sin perder información de ninguna de ellas (tiempos asociados, tareas, personal involucrado, materias consumidas…), pudiendo analizar posteriormente los datos para detectar y corregir ineficiencias.

Además, el poder recopilar toda la documentación técnica y de estandarización asociada a la ejecución de dichas tareas, así como poder detallarlas paso a paso y agregar comprobaciones al sistema que aseguren el correcto desempeño de quienes las llevan a cabo, no sólo simplifica el desarrollo de las fases, sino también el trabajo de quienes las realizan.

Teniendo en cuenta la aceleración de la digitalización en la época reciente, que ha obligado a reducir el margen de adaptación al nuevo modelo digital de negocio, necesitamos no sólo disponer de todos los datos para evaluar nuestro rendimiento de la mejor manera posible, sino poder acceder a ellos desde cualquier lugar y en cualquier momento.

FEDER

FEDER