Actualmente las compañías implantan sistemas basados en IIoT, capturando y almacenando toda la información asociada a la gestión del negocio y procesos de fabricación. Como consecuencia, los responsables de los departamentos deben gestionar un volumen de datos ingente, a veces con mucho ‘ruido’, no siempre contextualizados y relacionados entre sí. Hoy analizaremos el uso que las compañías hacen de estos datos y su importancia, centrándonos exclusivamente en los datos de fabricación proporcionados por los sistemas MES-MOM.

IIoT, Transformación Digital, Smart Factory e Industria 4.0 son diferentes términos que indican un gran cambio en los sistemas de fabricación. El mundo está cambiando más rápido que nunca y las industrias no pueden permitirse el lujo de quedar atrás. Avanzar hacia la excelencia operacional es clave para la mejora de la competitividad de una industria.

Esto lleva a que muchas empresas decidan implantar estas nuevas tecnologías, pero lo que debería representar una gran mejora, puede derivar en un problema o en un aprovechamiento mínimo de las capacidades de estas herramientas si no se consigue transformar toda esa cantidad de datos recogida en información relevante y contextualizada o si solo se usa para aspectos básicos y no para la toma de decisiones y la mejora continua.

Este artículo mostrará cómo usan los datos las empresas, enfocándolo a los datos de fabricación proporcionados por los sistemas MES-MON.

Sistemas MES-MON

Los sistemas MES-MON son soluciones que permiten realizar la gestión de operaciones en planta en tiempo real y de forma eficiente teniendo el control de toda la información relevante integrada con el ERP de la compañía. Estos sistemas permiten la mejora de la productividad, un objetivo fundamental de toda empresa.

Las principales mejoras ligadas a la productividad se pueden ver de forma detallada en esta infografía:

Traksys

Traksys

Uso de los datos recogidos por los sistemas MES-MON

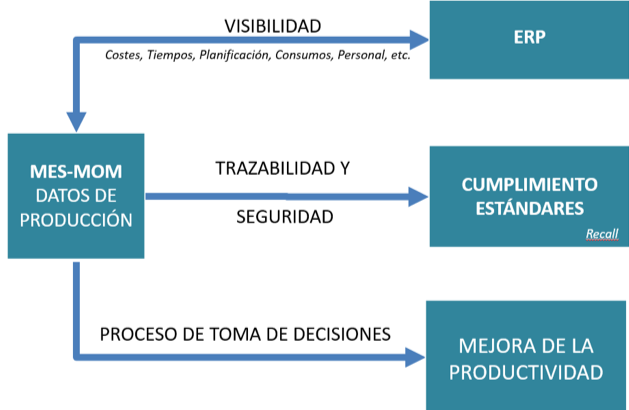

Los datos capturados por los sistemas MES-MON tienen tres usos principales:

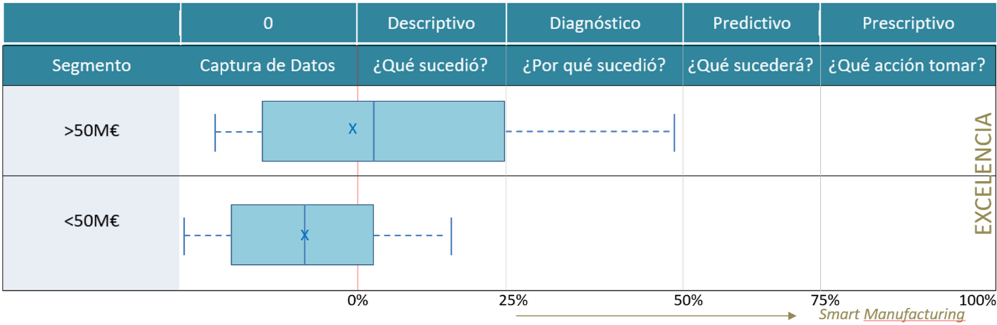

Figura 1: Uso de datos de fabricación

El uso de la información se centra principalmente en los dos primeros, hecho que se hace más relevante cuanto menor es el tamaño de la empresa que tiene implantado el sistema MES-MOM.

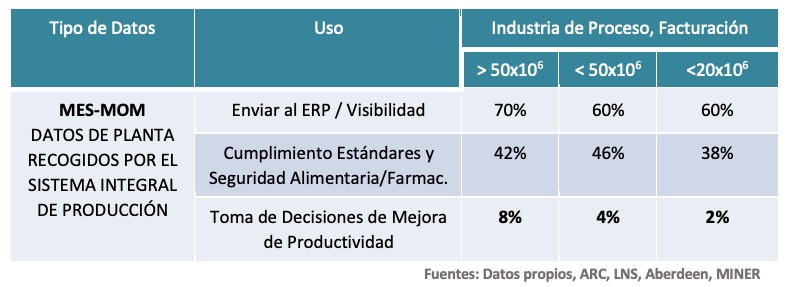

Tabla 1: Uso de los datos de producción segmentado por tamaño

Se observa que sólo el 8% de las grandes empresas usan los datos para tomar decisiones de mejora de la organización, productividad, calidad y sostenibilidad. Las medianas y pequeña empresas están muy por debajo de esa cifra, por lo que, independientemente del tamaño, las empresas no están sacando todo el potencial que proporcionan los datos disponibles.

Analytics. Análisis de datos

Se refiere al análisis de datos necesario para extraer información útil que permita tomar decisiones. Consiste en el uso de herramientas matemáticas descriptivas y modelos predictivos para llevar a cabo el análisis. Estos algoritmos tienen por objetivo encontrar patrones significativos o inferir resultados, recomendaciones y guías para la toma de decisiones para una mejor gestión y control de fábrica y negocio. Se puede concluir que la captura de datos y su almacenamiento digital, aun siendo una parte importante del proceso, no es el objetivo, sino el vehículo necesario para la toma de decisiones.

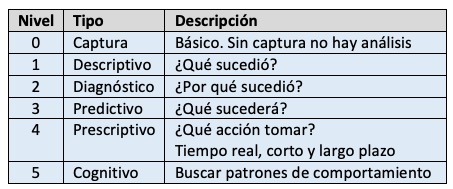

Existen 5 niveles de análisis de datos:

- Recogida de información (Data). Constituye el paso previo a cualquier análisis de la información. Sin datos no han análisis.

- Nivel descriptivo. Permite determinar lo que ha pasado en la planta de producción. Ejemplos: Cuánto tiempo se ha empleado en fabricar un lote, cuántas unidades se han fabricado, cuántos materiales se han consumido, qué personas han estado en cada puesto o segmento de proceso, valores de los controles de calidad de los productos fabricados, consumos de energía, gas y agua por área o lote, etc.

- Diagnóstico. A partir de los datos determinar la causa raíz de los problemas. Ejemplo: El tiempo excesivo de cambio para fabricar el producto A se debe al tiempo de espera por la materia prima 1. El 30% del tiempo de paradas se debe a averías en la cerradora.

- Nivel predictivo. Una vez analizado el conjunto, se pueden predecir situaciones futuras en función de hechos ya ocurridos y analizados. Ejemplos: ‘Cuál es tiempo medio entre fallos de un equipo (MTBF)’, ‘cuántas unidades defectuosas se van a fabricar en un lote de n unidades, ‘cuánta energía/agua/gas se requiere por producir un lote de N unidades de un producto’, ‘cuánto tiempo está parado un proceso por cambio de producto’, etc.

- Nivel prescriptivo. A partir del predictivo se puede proponer una acción correctora o preventiva. Ejemplos: ‘el producto A genera un consumo alto de energía eléctrica, preferentemente debe planificarse su producción en horas valle’, ‘Debe realizarse mantenimiento preventivo de un equipo cada 250 horas de funcionamiento para garantizar un 95% de disponibilidad,’ ‘el sistema de dosificación debe calibrarse cada 6 horas para mantener su índice de capacidad, Cmk > 1,0’, etc.

- Nivel cognitivo. Extraer relaciones entre los datos, es decir, buscar patrones de comportamiento. Ejemplos: ‘la calidad de un producto depende de 4 factores principalmente, ¿cuánto contribuye cada unode ellos a su calidad?’, ‘¿son igualmente eficientes el turno de mañana y tarde para producir una familia de productos?’, ‘¿cómo influye la temperatura/presión/tiempo en la calidad microbiológica de un proceso de esterilización?’.

Tabla 2: Niveles del proceso de análisis de datos

A partir de estos niveles y viendo el número de empresas que se encuentran en cada uno se puede determinar el estado actual de la industria en lo referente a análisis de datos.

Fuentes: Datos propios, ARC, LNS, Aberdeen , DIQ UVigo

Figura 2: Estado actual de la industria de proceso en el uso de herramientas de análisis de datos

El diagrama de cajas muestra el bajo nivel de análisis de información de fabricación de la industria en general. Obsérvese que el segmento >50 M€ presenta valores atípicos indicando que alguna compañía ya se encuentra próxima al predictivo, mientras que la media acaba de finalizar la fase de captura de datos. En el segmento <50M€, la mayoría está todavía en fase de implementación de sistemas de captura de datos para el cumplimento de estándares y conocer los costes, muy lejos del análisis de datos.

Traksys

Traksys

Conclusiones

Las compañías no deben dudar dar el salto tecnológico hacia los sistemas de gestión de la producción en tiempo real, puesto que son una inversión con un retorno excelente: Mejora de la planificación, reducción de averías y paradas no planificadas, disminución de tiempo de cambio, etc. Esto permitirá una disminución de los costes de producción y una reducción del tiempo de ciclo de producto garantizando una mejor competitividad en el mercado.

Pero para ello es necesario aprovechar al máximo el potencial de los sistemas, utilizando la gran cantidad de datos recogidos para transfórmalos en información relevante para usarla en la toma de decisiones y poder así mejorar en el día a día.

En ASM creemos firmemente que no importa cuán grandes o pequeñas sean sus operaciones de producción, las tecnologías ahora emergentes son aplicables a todos los fabricantes, con independencia del tamaño y presupuesto y no existe otro camino sino el avanzar hacia la transformación digital y mejora de operaciones.

FEDER

FEDER